Logística de produção

- 1. LOGÍSTICA DE PRODUÇÃO SOUZA, Sandro

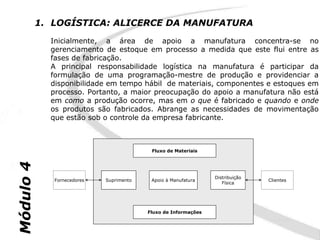

- 2. 1. LOGÍSTICA: ALICERCE DA MANUFATURA Inicialmente, a área de apoio a manufatura concentra-se no gerenciamento de estoque em processo a medida que este flui entre as fases de fabricação. A principal responsabilidade logística na manufatura é participar da formulação de uma programação-mestre de produção e providenciar a disponibilidade em tempo hábil de materiais, componentes e estoques em processo. Portanto, a maior preocupação do apoio a manufatura não está em como a produção ocorre, mas em o que é fabricado e quando e onde os produtos são fabricados. Abrange as necessidades de movimentação que estão sob o controle da empresa fabricante. Fluxo de Materiais Módulo 4 Distribuição Fornecedores Suprimento Apoio à Manufatura Clientes Física Fluxo de Informações

- 3. Desta forma, a logística compõe as as atividades relacionadas com planejamento, a programação e apoio às operações de produção. Inclui o planejamento do programa mestre e a execução das atividades de armazenagem do estoque de semi-acabado, manuseio, transporte e sequenciamento de componentes. Inclui a responsabilidade pela armazenagem de estoque em locais de fabricação e pela máxima flexibilidade na coordenação de integração, tanto da montagem final quanto geográfica, entre as operações de produção e a distribuição física. Quando a empresa possui várias fabricas, cada uma especializada em atividades específicas, o sistema de apoio á produção pode exigir uma ampla rede de ciclos de atividades. Visto que fábricas especializadas executam estágios próprios de produção antes da montagem final, são normalmente necessários inúmeros manuseios e transferências para concluir o processo de fabricação. É função da logística de manufatura facilitar estes processos. Em certas situações, a complexidade de apoio a produção pode exceder a complexidade da distribuição física ou Módulo 4 suprimento. Portanto, na condução da ¨logística interna¨, pode ser controlada a variância decorrente da entrada aleatória de pedidos e de desempenho irregular de fornecedores, permitindo, assim, operações mais contínuas e sincronizadas, resultando em estoques e inventários menores.

- 4. 2. ADMINISTRAÇÃO DA PRODUÇÃO Chamamos genericamente de Logística de Produção os sistemas de gestão para apoio à tomada de decisões táticas e operacionais, referentes às seguintes questões produtivas básicas: O que produzir e comprar O que produzir e comprar Quanto produzir e comprar Quanto produzir e comprar Quando produzir e comprar Quando produzir e comprar Com que recursos produzir Com que recursos produzir Embora seja uma importante área de decisão gerencial, a empresa não Módulo 4 existe para fazer bem seu planejamento e controle da produção, ou mesmo para fazer uma boa logística. A empresa, se tomarmos emprestados alguns conceitos econômicos, existe para reproduzir ampliadamente seu capital. Isto, em situações de competitividade acirrada, se traduz em ¨ser competitiva¨. Em outras palavras, como não há mercados demandantes suficientes para todos os ofertantes colocarem seus produtos, alguns conseguirão fazê-lo e outros não. A diferença entre os que conseguirão será oferecer aos segmentos de mercado visados, o que a estes mais interessa.

- 5. Com base nisso, podemos conceituar competitividade produtiva para efeito das discussões da logística de produção: ¨Ser Competitivo é ser capaz de superar a concorrência naqueles aspectos de desempenho que os nichos (segmentos) de mercado visados mais valorizam.¨ Quais são, portanto, os possíveis objetivos de desempenho de um sistema produtivo, que podem ser mais ou menos valorizados pelos nichos de mercado visados? São basicamente seis objetivos de desempenho que podem influenciar a escolha do cliente e que, ao mesmo tempo, estão entre o escopo de atuação das operações produtivas da organização: Custo Percebido pelo Cliente: é uma forma mais ampla de se enxergar o aspecto preço. Preço também é um dos componentes do aspecto ¨custo percebido pelo cliente¨, mas não é o único. Há também outros custos, como de transportes, qualidade com material Módulo 4 não conforme recebido, custos de manutenção de estoque, tamanhos de lotes maiores que os desejados, entre outros. Velocidade de Entrega: é o tempo que decorre entre a colocação do pedido de compra até a disponibilidade para uso no cliente (lead time). Este critério tende a ser mais valorizado por clientes envolvidos em ambientes menos previsíveis. Portanto, clientes que exijam menor tempo de antecipação para colocação de pedidos, certamente buscarão fornecedores com maior velocidade de entrega.

- 6. Confiabilidade de Entregas: refere-se à capacidade da empresa ou fornecedor cumprir suas promessas de entrega, não somente em termos de prazos, mas também em termos de quantidades. É um dos critérios que definem a seleção ou mesmo manutenção de relações com o fornecedor. Incertezas geram maiores estoques de segurança frente a possíveis paradas de produção por não atendimento, ou mesmo, outro fornecedor para cobertura de falhas. Flexibilidade de Saídas: caracteriza a maior ou menor capacidade do sistema produtivo mudar o que produz. As mudanças podem referir- se à linha de produtos (introdução de novos produtos ou alteração de existentes), ao mix de produtos (alteração de programa de entregas, por exemplo), ao volume agregado produzido (atendimento de alterações de demanda) ou às datas de entrega (antecipação ou adiamento de entregas). Qualidade dos Produtos: é um aspecto de desempenho que se refere a oferecer produtos livres de defeitos, em conformidade absoluta às especificações. Hoje, a qualidade de conformidade é em grande parte Módulo 4 dos casos, condição, pré-requisito ou critério qualificador de fornecedores para grande parte dos nichos de mercado atuais. Serviço Prestado ao Cliente: relaciona-se com os componentes do pacote oferecido ao cliente que não são tangíveis. Para diferenciação no mercado, restará parcela maior de responsabilidade para os serviços acessórios aos produtos oferecidos: informações técnicas, qualidade assegurada, assistência técnica pré e pós venda, entregas mais freqüentes, aplicação do item fornecido ao produto do cliente na linha de montagem, etc.

- 7. 3. CASE: IKEA A IKEA é um varejo de móveis com uma diferença. Com mais de 100 lojas gigantes operando em cerca de 15 países, tem desenvolvido sua própria maneira especial de vender móveis que parece impressionar aos consumidores de todas as nacionalidades e que serviu de vitrine para grandes marcas como Etna, Tok Stock, etc. Tipicamente, os consumidores da IKEA passam entre uma hora e meia a duas horas na loja, bem mais que nas lojas de móveis rivais. Uma razão importante para isso é a eficácia da forma como organiza suas lojas. Todas são iguais nos aspectos mais importantes, em todo o mundo. O design e a filosofia das operações de suas lojas reproduzem o negócio original iniciado ao sul da Suécia por Ingvar Kampradt nos anos 50. Naquele tempo, Kampradt foi bem sucedido na venda através de catálogo. Em resposta aos pedidos dos consumidores para que tornasse mais fácil a visualização de alguns de seus móveis, construiu um showroom em Estocolmo, não no centro da cidade onde o terreno era caro, mas em suas redondezas. Em vez de comprar displays caros, ele, simplesmente, organizou os móveis, mais ou menos, na disposição em que se encontrariam nos ambientes domésticos. Também, em vez de transportar os móveis do depósito para o showroom, pedia que os consumidores os retirassem diretamente do armazém. Essa abordagem ¨anti-serviço¨, como foi descrita, é a base das lojas IKEA de hoje. Os móveis IKEA representam ¨valor pelo dinheiro¨ com ampla variedade de escolha. Geralmente, são projetados para serem estocados e vendidos ¨encaixotados¨, mas de montagem fácil pelos Módulo 4 consumidores. Todas as lojas são projetadas em torno do mesmo conceito de serviço: facilidade de localização, estacionamento, movimentação em seu interior e simplicidade para fazer o pedido e retirar os bens adquiridos. Na entrada de cada loja, há grande quadros de avisos que proclamam a filosofia da IKEA e orientam os consumidores ainda não acostumados com a loja. Catálogos estão também disponíveis nesse ponto, mostrando ilustrações, dimensões e variedade de produtos disponíveis. Talvez mais importante para os compradores com crianças, há também uma área de lazer, um pequeno cinema, uma sala de cuidados para o bebê, banheiros e carrinhos para manter seus filhos próximos enquanto estiverem no interior da loja. Algumas partes do showroom mostram quartos montados, enquanto outras exibem, por exemplo, todas as camas reunidas, permitindo que os consumidores façam comparações. Estes não são abordados por vendedores para oferecer ajuda ou orientação. A Filosofia da IKEA é não ¨atrapalhar¨ o consumidor.

- 8. 3. CASE: IKEA (continuação) Assim, permitem que o consumidor fiquem a vontade e com tempo para pensar. Se um consumidor desejar orientação, há pontos de informações no showroom onde funcionários, com uniformes vermelhos vivos, podem ajudá-los e orientá-los, fornecendo réguas, trenas, papel para esquemas e assim por diante. Cada móvel possui uma etiqueta indicando suas dimensões, preço, materiais usados, país de origem e outras cores disponíveis. Há também um código numérico que indica a localização do mesmo no depósito, de onde pode ser retirado. Após visitar o showroom, os consumidores passam para uma área de auto serviço, onde pequenos itens são expostos em prateleiras, onde podem ser retirados diretamente para aquisição. Depois, passam pelo depósito onde podem retirar os móveis escolhidos no showroom. Finalmente, pagam nos caixas, construídos com esteiras rolantes que movimentam as compras para os funcionários para a área de saída. Neste ponto, existe uma área de conveniência com lanchonetes, além de um amplo espaço para que os consumidores possam carregar suas compras em seus próprios carros. A abordagem inovadora da IKEA pra seu negócio não está confinada apenas no lay out físico e no design de suas loja, também estende-se ao estilo gerencial. Segue a filosofia IKEA: Variedade de Produtos – Nossa Identidade: devemos oferecer ampla variedade de itens de móveis domésticos com design e função a preços baixos para que a maioria das pessoas possa comprá-los. Não devemos comprometer nem funcionalidade nem qualidade técnica. Espírito IKEA – Forte e Realista: A IKEA verdadeira é encontrada em nosso entusiasmo, Módulo 4 constante disposição à renovação, consciência de custo, disposição pra assumir responsabilidade e simplicidade em nosso comportamento. Alcançar Bons Resultados por Meios Simples: Freqüentemente, as soluções caras são sinal de mediocridade. A Simplicidade é uma Virtude: regras complicadas paralisam. Planejamento exagerado pode ser fatal. Simplificação é tradição de honra. A Maneira Diferente: ao ousar sermos diferentes, encontramos novas maneiras. ¨Por quê?¨ permanece uma expressão chave importante. Assumir Responsabilidade – Um Privilegio: quanto mais responsáveis as pessoas, menos burocracia. O temor de cometer erros é a origem da burocracia e o inimigo da avaliação.

- 9. 4. ESTRATÉGIAS DE PRODUÇÃO Pode ser definida como o padrão global de decisões e ações, que define o papel, os objetivos e as atividades da produção de forma que estes apóiem e contribuam para a estratégia de negócios da organização, ou como visto anteriormente, nos aspectos de desempenho e competitividade. Assim, devemos considerar os seguintes pontos: Influência do Consumidor: de todos os aspectos é o de maior relevância. A produção procura satisfazer seus clientes, desenvolvendo os seis objetivos de desempenho. Assim, se uma ampla gama de produtos e serviços for exigida, a produção deverá ser flexível o suficiente para prover a necessária variedade sem custo excessivo. Neste ponto, determina-se quanto os consumidores valorizam cada critério de desempenho e qual estratégia será predominante ou quais mercados serão atendidos. Influência dos Concorrentes: a principal análise aqui é que, mesmo sem qualquer mudança direta nas preferências de seus consumidores, uma organização pode ter que mudar a forma como compete e, Módulo 4 portanto, mudar os objetivos de desempenho que espera de sua produção, principalmente para distinguir-se da concorrência. Influência do Ciclo de Vida do Produto/Serviço: uma forma de generalizar o comportamento de clientes e concorrentes é associá-lo com o ciclo de vida dos produtos ou serviços, pois qualquer bem passa por 4 etapas distintas (introdução, crescimento, maturidade e declínio). Isto implica que, a forma como as operações e os objetivos de desempenho certamente mudarão ao longo de cada etapa.

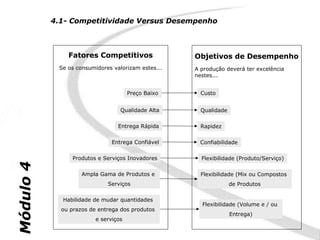

- 10. 4.1- Competitividade Versus Desempenho Fatores Competitivos Objetivos de Desempenho Se os consumidores valorizam estes... A produção deverá ter excelência nestes... Preço Baixo Custo Qualidade Alta Qualidade Entrega Rápida Rapidez Entrega Confiável Confiabilidade Produtos e Serviços Inovadores Flexibilidade (Produto/Serviço) Módulo 4 Ampla Gama de Produtos e Flexibilidade (Mix ou Compostos Serviços de Produtos Habilidade de mudar quantidades Flexibilidade (Volume e / ou ou prazos de entrega dos produtos Entrega) e serviços

- 11. 5. CASE: TNT LIMITED Para ilustrar as estratégias de produção, demonstraremos os três papéis da função produção, examinaremos o caso da empresa de operações logísticas TNT. A TNT Limited é um dos mais conhecidos grupos de transporte internacional, dedicado principalmente ao transporte de pacotes e pequenas cargas. Fornece serviços regionais na Europa, Américas do Norte e do Sul e Oceania e também serviços globais de transporte de cargas para quase todos os destinos. O grupo emprega mais de 53.000 pessoas em todo o mundo. Os principais negócios da TNT são cargas em geral, carga expressa rodoviária e aérea e serviços especializados, incluindo cargas a granel, manuseio de materiais, transporte de autos, transporte refrigerado, transporte de rejeitos industriais, distribuição de produtos e apoio logístico integrado. O grupo também está envolvido em operações de transporte de passageiros e de carga aérea, leasing de aviões, turismo e administração de hotéis de lazer (resorts). A face internacional mais familiar do grupo é a TNT Express, conjunto de serviços que transporta e entrega pacotes, cargas e objetos em cerca de 190 países. O Serviço Express Courier usa uma rede de computadores on-line, ligando todas as partes de suas operações para a comunicação de dados em tempo real e para acesso às informações vitais de embarque. O sistema de informações da TNT também atende ao consumidor, a partir do ponto de coleta da carga, movimentação de encomendas e rota, até o rastreamento para aprovar a entrega. O Express Post Service é preparado para competir com os serviços urgentes dos correios. Módulo 4 O propósito do grupo a longo prazo é fornecer um conjunto abrangente de serviços de transporte em todo o mundo, ajustado a uma ampla variedade de necessidades de consumidores, nas mais variadas regiões do mundo. Individualmente, os variados serviços do grupo competem de formas diferentes. Nos Serviços Courier (Door-to-Door), o preço é menos importante do que fatores como variedade de opções de serviço (no dia seguinte, à noite, em dois dias, etc) e confiança de entrega. O Express Post Service compete em rapidez de entrega e preço. O transporte mais pesado do grupo é altamente competitivo em preço, mas os usuários dessa modalidade estão mais dispostos a assinar contratos a longo prazo. Os três papéis da função produção em uma empresa como a TNT podem ser interpretados da seguinte forma:

- 12. 5. CASE: TNT LIMITED (continuação) Apoio para a Estratégia Empresarial: a produção deve fornecer entrega confiável em todos os serviços oferecidos, com os demais objetivos de desempenho ajustados a natureza da concorrência. Especialmente, o custo deve ser mantido baixo nos serviços de carga pesada e no Express Post. A qualidade do serviço é particularmente importante no serviços de Courier. A rapidez de entrega é vital no Express Post. Os recursos destinados a esses serviços devem ser desenvolvidos para enfatizar os aspectos-chave da competitividade de cada um deles. Implementação da Estratégia Empresarial: o grupo como um todo está movimentando-se para se tornar um fornecedor abrangente e integrado com excelência global. A produção deve estar em condições de avaliar métodos alternativos de atingir isso e de implementá-los, independentemente do investimento disponível em aviões, veículos, funcionários e sistemas. Impulsão da Estratégia Empresarial: a produção deve movimentar-se para tornar possível a empresa exceder as expectativas dos consumidores, inicialmente, nos aspectos de competitividade mais importantes e, eventualmente, fornecer um serviço mais confiável, de qualidade superior, mais rápido, mais flexível e mais barato do que qualquer concorrente. Módulo 4

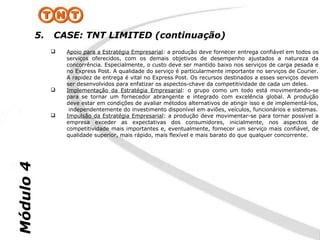

- 13. 6. DESING DA PRODUÇÃO Na realidade, as atividades de design da produção ocorrem muito além do projeto do sistema produtivo, ou seja, as decisões do dia-a-dia formam o projeto dos processos que influenciam os produtos e serviços que são produzidos. A aquisição de equipamentos, o arranjo dos processos, o fluxo de materiais e a formação da equipe de trabalho, afetam diretamente a natureza da produção. Analogamente, cada vez que um equipamento é movido, um método é Influência do Design de Influência do Design de Objetivo de Dempenho melhorado ou um aspecto de responsabilidade é mudado, o design da Produto/Serviço Processo Pode eliminar pontos falhos Pode prover recursos adequados operação produtivapotenc iais e aspec tos propensos é modificado. Desta que são c apazes de produzir o produto forma, apresentaremos os impactos do design nos objetivos de competitividade da empresa: ações Qualidade a erros do produto/serviço ou serviço conforme suas especific de projeto Pode especific ar pordutos que podem ser Pode movimentar materiais, infortmações feitos rapidamente (ex.: projeto modular) ou clientes através de cada estágio do Rapidez ou serviços que evitam demoras processo sem demora desnecessárias Módulo 4 Pode ajudar a tornar previsível cada Pode fornecer tec nologia e pessoal que Confiabilidade estágio do processo ao exigir processos são intrinsicamente confiáveis padronizados e previsíveis Pode permitir variações que proporc ionam Pode prover recursos que podem ser uma gama de produtos ou serviços modificados rapidamente de forma a criar Flexibilidade oferec idos aos clientes uma gama extensa de produtos e serviç os Pode reduzir custos de cada peça Pode assegurar alta utilização de Custo componente do produto ou serviço e recursos e, portanto, proc essos também reduzir o custo de combiná-los eficientes e de baixo custo

- 14. Como vimos, deve haver uma sobreposição nas atividades de design de produtos e serviços com o design dos processos. As razões são diversas, mas principalmente o impacto do projeto do produto ou serviço sobre o custo de sua produção. Outra razão é a necessidade de redução do time- to-market (lançamento no mercado), onde as transições entre os dois tipos de design devem ser suaves e efetivas. Design de Design de Design de Design de Produto Processo Serviço Processo É benefício sobrepor as atividades de projeto de Módulo 4 produto e de processo em operações de manufatura. Na maior parte dos serviços, entretanto, a sobreposição

- 15. 6.1- Tipos de Processos em Manufatura e Serviços A importância da operação é pelo fato de influenciar a natureza de seus objetivos de desempenho e suas atividades de projeto, determinando a abordagem geral para gerenciar o processo de transformação. Estas abordagens de gestão dos processos de transformação são chamadas de tipos de processos. São usados termos diferentes para identificá-los nos setores de manufatura e serviço. Na manufatura, estes tipos de processos são (em ordem de volume crescente e de variedade decrescente): Processos de Projeto; Processos de Jobbing; Processos em lotes ou Bateladas; Processos de Produção em Massa; Processos Contínuos. Em operações de serviços há menos consenso sobre os termos dos tipos de processo. Os termos apresentados serão: Módulo 4 Serviços Profissionais; Lojas de Serviços; Serviços de Massa.

- 16. 6.2- Processos em Manufatura Cada tipo de processo em manufatura implica uma forma diferente de organizar as atividades das operações com diferentes características de volume e variedade. Processos de Projeto: são os que lidam com produtos discretos, usualmente bastante customizados. Com muita freqüência, o período de tempo para fazer o produto ou serviço é relativamente longo, como é o intervalo em ter a conclusão de cada produto ou serviço. Módulo 4 Logo, baixo volume e alta variedade são característicos em seu conceito. Como exemplos, podemos citar a construção de navios, construção civil, produção de filmes e perfuração de poços de petróleo, sendo atividades praticamente dedicadas. Processos de Jobbing: também lidam com variedade muito alta e baixo volume. No processo de jobbing cada produto deve compartilhar os recursos da operação com diversos outros. Exemplos são ferramentarias especializadas, alfaiates e serviços técnicos especializados, onde o ¨produto¨ ou trabalho serão únicos.

- 17. Processos em Lote ou Bateladas: Apesar de parecerem com os processos de jobbing, os lotes não tem a mesma variedade de produtos e os volumes alternam em baixos e altos. Portanto, existe repetibilidade das operações produtivas, que são compartilhadas entre os produtos a serem fabricados. O processo em lotes pode ser baseado em uma gama mais ampla de níveis de volume e variedade do que outros tipos de processo. Como exemplos temos fabricação de máquinas-ferramenta, alguns alimentos congelados especiais, grande parte de componentes e peças para serem montados em massa, como de automóveis e vestuário. Processos de Produção em Massa: são aqueles que produzem em grande quantidade e variedade relativamente pequena. Uma montadora, por exemplo, poderia produzir uma infinidade de variações de carros de todas as cores, motores, acessórios, etc. Mas é uma operação em massa porque as variáveis de seu produto não afetam o processo básico de produção. Exemplos já citados são as montadoras, fabricantes de bens duráveis como televisores, cervejarias, etc. Módulo 4 Processos Contínuos: operam com volumes ainda maiores que os processos em massa, e com variedade mais restritas. Os ciclos de operação são relativamente longos, e normalmente contínuos, no sentido em que os produtos são fabricados em fluxo ininterrupto. Também podem ser contínuos pelo fato da operação ser suprida sem paradas. Os exemplos mais comuns são as indústrias petroquímicas, cimenteiras, siderúrgicas, fábricas de papel e químicas.

- 18. 6.3- Processos em Serviços Assim como as operações de manufatura, cada tipo de processo em operações de serviço implica uma forma diferente de organização da operação para atender as variações de volume e variedade. Serviços Profissionais: são definidos como organizações de alto contato, onde os clientes despendem tempo considerável no processo Módulo 4 de serviço. Estes serviços proporcionam altos níveis de customização, sendo adaptados as necessidades individuais dos clientes. Tendem a ser baseados nas pessoas, não em equipamentos, com ênfase no processo (como serviço prestado). Compreendem consultores de gestão, advogados, cirurgiões, auditores e alguns serviços especializados em computação. Por exemplo, a Andersen Consulting vende o know how em soluções de problemas empresarias, possuindo pessoal altamente capacitado a resolver o problema do cliente. Cada ¨produto¨ é diferente e tratado como tal.

- 19. Serviços de Massa: compreendem muitas transações de clientes, envolvendo tempo de contato limitado e pouca customização. Esses serviços em geral são predominantemente baseados em equipamentos e orientados para o ¨produto¨, com maior parte do valor adicionado no Back Office. O pessoal de linha de frente normalmente é treinado para funções simples, e seguem procedimentos pré-estabelecidos. Estão incluídos nestes serviços os supermercados, aeroportos, serviços de telecomunicações, livrarias, transporte em massa, etc. Lojas de Serviços: são caracterizadas por níveis de contato com o cliente, customização, volume de clientes e liberdade de decisão pessoal, que os posiciona em extremos do serviço profissional e de massa. O serviço é proporcionado através de atividades de Back Office e Front Office, pessoas e equipamentos e ênfase no produto/serviço. Lojas de serviços compreendem bancos, lojas comerciais e shopping centers, escolas, empresas de locação de veículos, hotéis e restaurantes. Módulo 4 Empresas de TV a Cabo oferecem a venda de equipamentos e serviço nos mais variados pontos de varejo. Enquanto a retaguarda administra as operações de compra dos equipamentos e a infra- estrutura de serviços, o pessoal da linha de frente têm treinamento técnico e podem aconselhar os clientes na hora da venda do produto e seus pacotes de serviços.

- 20. 7. AMBIENTES PRODUTIVOS 7.1- Produção Sob Encomenda (Make to Order) Em geral, o pedido do cliente não tem que ser aguardado apenas porque traz informações sobre a configuração desejada do produto final, mas porque traz informações da manufatura do produto em si, que são feitas muitas vezes com base nas especificações e desenhos dos clientes. Um exemplo é a produção de produtos gráficos ou alguns tipos de embalagens em pequena escala. A empresa não pode armazenar nem produtos acabados, nem semi-manufaturados, em geral, pois desconhece as características finais do bem produzido. Entretanto, níveis de matéria prima são armazenadas, normalmente pela pequena variedade, permitindo desta forma reduzir o tempo total necessário para atendimento ao pedido do cliente (prazos são determinantes neste ambiente produtivo). 7.2- Produção Puxada (Assembly to Order) A montagem sob encomenda, ocorre nas empresas quando se tem conhecimento de seus componentes até o nível de sub-montagens, que Módulo 4 geralmente são bem definidos. Contudo, o produto acabado depende de definições específicas de cada cliente. Uma grande variedade de empresas se utiliza deste modelo, inclusive as montadoras e autopeças, que tem sua produção estruturada e aguardam definições da demanda ou definições de cores e modelos do veículo. Em termos de nossa abordagem, esse é um tipo de produção que não permite que produtos acabados sejam estocados, mas permite, de certa forma, que sub-produtos sejam produzidos antevendo a demanda e estocados.

- 21. 7.3- Produção Empurrada (Make to Stock) Como a própria produção diz, produzir para estocar, ou seja, os produtos são feitos para serem estocados e consumidos com base na previsão de vendas. Produtos eletrônicos (televisores e celulares), por exemplo, são produzidos neste regime pelo alto nível de controle e previsão de demanda. Obviamente, isto não significa que os produtos acabados devem ser armazenados em grandes quantidades ou por longo período. A questão fundamental é que a empresa tem uma linha de produtos definida, e se estrategicamente decidir, pode manter em estoque produtos acabados, semi-manufaturados, componentes e matéria prima. Vantagens da Produção Empurrada Vantagens da Produção Puxada Alta utilização do pessoal - os trabalhadores Custos mais baixos com materiais - os sempre começam a trabalhar para manter- materiais não são usados até que eles tenham se oc upados com a produção que ser, retardando assim o agregar valor até o último momento Módulo 4 Flexível - as folgas de tempo no sistema Menos Exposto a risco no caso de mudanças de permitem que o trabalho insperado seja programação pelo consumidor programado Tende a focar a operação nas datas prometidas ao consumidor

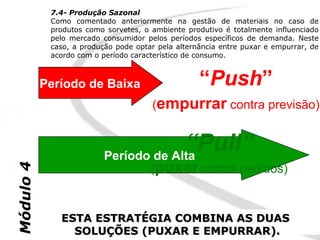

- 22. 7.4- Produção Sazonal Como comentado anteriormente na gestão de materiais no caso de produtos como sorvetes, o ambiente produtivo é totalmente influenciado pelo mercado consumidor pelos períodos específicos de demanda. Neste caso, a produção pode optar pela alternância entre puxar e empurrar, de acordo com o período característico de consumo. Período de Baixa “Push” (empurrar contra previsão) “Pull” Período de Alta (puxar contra pedidos) Módulo 4 ESTA ESTRATÉGIA COMBINA AS DUAS SOLUÇÕES (PUXAR E EMPURRAR).

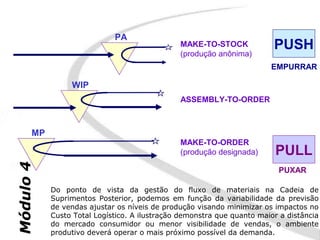

- 23. PA MAKE-TO-STOCK PUSH (produção anônima) EMPURRAR WIP ASSEMBLY-TO-ORDER MP MAKE-TO-ORDER (produção designada) PULL Módulo 4 PUXAR Do ponto de vista da gestão do fluxo de materiais na Cadeia de Suprimentos Posterior, podemos em função da variabilidade da previsão de vendas ajustar os níveis de produção visando minimizar os impactos no Custo Total Logístico. A ilustração demonstra que quanto maior a distância do mercado consumidor ou menor visibilidade de vendas, o ambiente produtivo deverá operar o mais próximo possível da demanda.

- 24. Módulo 4 Fonte: Revista Logística – Novembro 2005 8. CASE: BMW

- 25. Módulo 4 Fonte: Revista Logística – Novembro 2005

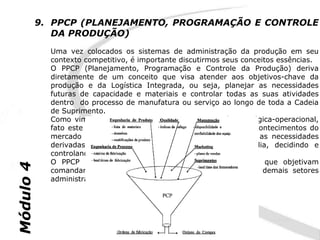

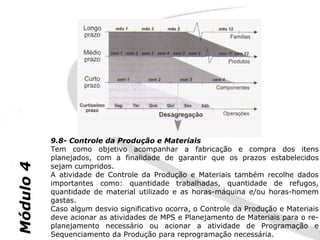

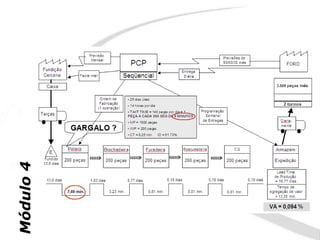

- 26. 9. PPCP (PLANEJAMENTO, PROGRAMAÇÃO E CONTROLE DA PRODUÇÃO) Uma vez colocados os sistemas de administração da produção em seu contexto competitivo, é importante discutirmos seus conceitos essências. O PPCP (Planejamento, Programação e Controle da Produção) deriva diretamente de um conceito que visa atender aos objetivos-chave da produção e da Logística Integrada, ou seja, planejar as necessidades futuras de capacidade e materiais e controlar todas as suas atividades dentro do processo de manufatura ou serviço ao longo de toda a Cadeia de Suprimento. Como vimos anteriormente, a função do PPCP é estratégica-operacional, fato este por envolver-se diretamente na previsão de acontecimentos do mercado onde a empresa está inserida e por conciliar as necessidades derivadas deste planejamento à realidade do dia-a-dia, decidindo e controlando as variáveis dentro do fluxo produtivo. O PPCP é um conjunto de funções inter-relacionadas que objetivam Módulo 4 comandar o processo produtivo e coordená-lo com os demais setores administrativos da empresa.

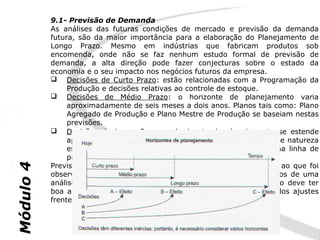

- 27. 9.1- Previsão de Demanda As análises das futuras condições de mercado e previsão da demanda futura, são da maior importância para a elaboração do Planejamento de Longo Prazo. Mesmo em indústrias que fabricam produtos sob encomenda, onde não se faz nenhum estudo formal de previsão de demanda, a alta direção pode fazer conjecturas sobre o estado da economia e o seu impacto nos negócios futuros da empresa. Decisões de Curto Prazo: estão relacionadas com a Programação da Produção e decisões relativas ao controle de estoque. Decisões de Médio Prazo: o horizonte de planejamento varia aproximadamente de seis meses a dois anos. Planos tais como: Plano Agregado de Produção e Plano Mestre de Produção se baseiam nestas previsões. Decisões de Longo Prazo: o horizonte de planejamento se estende aproximadamente a cinco anos ou mais. Auxilia decisões de natureza estratégica, como ampliações de capacidade, alterações na linha de produtos, desenvolvimento de novos produtos, etc. Previsões de demanda podem se basear em dados referentes ao que foi Módulo 4 observado no passado (previsão estatística) ou em julgamentos de uma análise de cenários no mercado. Um bom sistema de previsão deve ter boa acuracidade, simplicidade de cálculo e habilidade de rápidos ajustes frente às mudanças.

- 28. 9.2- Planejamento de Recursos de Longo Prazo As empresas devem se preparar elaborando planos de longo prazo para dimensionamento de suas capacidades futuras, através de estudos de previsão de demanda e objetivos formulados pelo planejamento estratégico feitos pela alta administração, com a finalidade de se fazer a previsão dos recursos necessários (equipamentos, mão-de-obra especializada, capital para investimentos em estoque) que geralmente não são passíveis de aquisição no curto prazo. 9.3- Planejamento Agregado de Produção Elabora-se com base no Planejamento de Longo Prazo, cujo resultado é um plano de médio prazo que estabelece níveis de produção, dimensões da força de trabalho e níveis de estoque. O horizonte do Plano Agregado de produção pode variar de 6 à 24 meses, dependendo da atividade industrial. O planejamento é feito em termos de famílias de itens, isto é, os produtos a serem produzidos não são definidos de forma a terem uma constituição individual e completamente especificada, mas são agregados formando Módulo 4 famílias de itens semelhantes. A atividade de planejamento agregado nem sempre é considerada de forma isolada. Particularidades de cada indústria, tais como previsibilidade da demanda e alto nível de repetibilidade dos produtos, fazem com que muitas vezes ela sequer seja executada. Neste caso, ela tende a ser absorvida pelo Planejamento Mestre da Produção que é uma atividade subseqüente e mais detalhada.

- 29. 9.4- Planejamento Mestre da Produção (MPS) O Planejamento Mestre da Produção (MPS) é o componente central da estrutura global do PPCP. Gerado a partir do plano agregado de produção, desagregando-o em produtos acabados, guiará as ações do sistema de manufatura no curto prazo, estabelecendo quando e em que quantidade cada produto deverá ser produzido dentro de um certo horizonte de planejamento. Este horizonte de planejamento pode variar de 4 à 12 meses, sendo que quanto menor for o horizonte de tempo maior será a acuracidade do MPS. O MPS é um elemento fundamental na compatibilização dos interesses das áreas de Manufatura e Marketing. 9.5- Planejamento de Materiais (MRP) É o levantamento completo das necessidades de materiais para execução do plano de produção. A partir das necessidades vindas da lista de materiais (BOM), das exigências impostas pelo MPS e das informações vindas do controle de estoque (itens em estoque e itens em processo de fabricação), procura determinar quando, quanto e quais materiais devem Módulo 4 ser fabricados e comprados. O planejamento de materiais está intimamente ligado ao gerenciamento de estoques. O Planejamento de Materiais deve portanto, ter como objetivo reduzir os investimentos em estoques e maximizar os níveis de atendimento aos clientes e a produção da empresa.

- 30. 9.6- Planejamento e Controle de Capacidade É a atividade que tem como objetivo calcular a carga de cada centro de trabalho para cada período no futuro, visando prever se o chão-de-fábrica terá capacidade para executar um determinado plano de produção para suprir uma determinada demanda de produtos ou serviços. O Planejamento da Capacidade fornece informações que possibilitam : a viabilidade de planejamento de materiais; obter dados para futuros planejamentos de capacidade mais precisos; identificação de gargalos; estabelecer a programação de curto prazo e estimar prazos viáveis para futuras encomendas. O Controle da Capacidade tem a função de acompanhar o nível da produção executada, compará-la com os níveis planejados e executar medidas corretivas de curto prazo, caso estejam ocorrendo desvios significativos. Os índices de eficiência, gerados pela comparação dos níveis de produção executados com os níveis planejados, permitem determinar a acuracidade do planejamento, o desempenho de cada centro produtivo e o desempenho do sistema produtivo. Módulo 4 9.7- Programação de Sequenciamento da Produção A atividade de programação determina o prazo das atividades a serem cumpridas, ocorrendo em várias fases das atividades de planejamento da produção. De posse de informações tais como: disponibilidade de equipamentos, matérias-primas, operários, processo de produção, tempos de processamento, prazos e prioridade das ordens de fabricação; as ordens de fabricação poderão ser distribuídas aos centros produtivos onde será iniciada a execução do MPS.

- 31. Os objetivos da programação e sequenciamento da produção são: Aumentar a utilização dos recursos; Reduzir o estoque em processo; Reduzir os atrasos no término dos trabalhos. Desta forma, a programação de sequenciamento ocorre em três níveis: Programação no Nível de Planejamento da Produção: é realizada na elaboração do MPS, quando se procura encontrar as quantidades de cada tipo de produto que devem ser fabricados em períodos de tempo sucessivos; Programação no Nível de Emissão de Ordens: acontece durante o processo de planejamento de materiais, onde determina, com base no MPS, quais itens devem ser reabastecidos e suas datas associadas de término de fabricação e chegada de fornecimento externo; Programação no Nível de Liberação da Produção: determina para cada Módulo 4 ordem de fabricação, quando é necessário iniciar a fabricação e quanto é preciso trabalhar em cada uma das operações planejadas. Isso é possível pelo conhecimento do tempo de passagem de cada componente, o qual contém o tempo de processamento e de montagem de cada operação, os tempos de movimentação e espera existentes entre cada operação (Roteiro de Fabricação).

- 32. 9.8- Controle da Produção e Materiais Tem como objetivo acompanhar a fabricação e compra dos itens planejados, com a finalidade de garantir que os prazos estabelecidos Módulo 4 sejam cumpridos. A atividade de Controle da Produção e Materiais também recolhe dados importantes como: quantidade trabalhadas, quantidade de refugos, quantidade de material utilizado e as horas-máquina e/ou horas-homem gastas. Caso algum desvio significativo ocorra, o Controle da Produção e Materiais deve acionar as atividades de MPS e Planejamento de Materiais para o re- planejamento necessário ou acionar a atividade de Programação e Sequenciamento da Produção para reprogramação necessária.

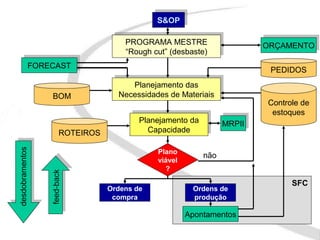

- 33. S&OP S&OP PROGRAMA MESTRE PROGRAMA MESTRE ORÇAMENTO “Rough cut” (desbaste) ORÇAMENTO “Rough cut” (desbaste) FORECAST FORECAST PEDIDOS Planejamento das Planejamento das Necessidades de Materiais Necessidades de Materiais BOM Controle de estoques Planejamento da Planejamento da MRPII Capacidade MRPII ROTEIROS Capacidade desdobramentos Plano não viável ? feed-back SFC Ordens de Ordens de compra produção Apontamentos

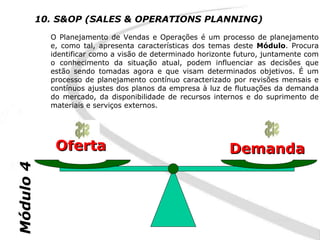

- 34. 10. S&OP (SALES & OPERATIONS PLANNING) O Planejamento de Vendas e Operações é um processo de planejamento e, como tal, apresenta características dos temas deste Módulo. Procura identificar como a visão de determinado horizonte futuro, juntamente com o conhecimento da situação atual, podem influenciar as decisões que estão sendo tomadas agora e que visam determinados objetivos. É um processo de planejamento contínuo caracterizado por revisões mensais e contínuos ajustes dos planos da empresa à luz de flutuações da demanda do mercado, da disponibilidade de recursos internos e do suprimento de materiais e serviços externos. Oferta Demanda Módulo 4

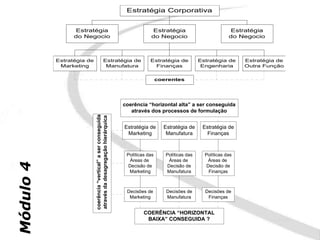

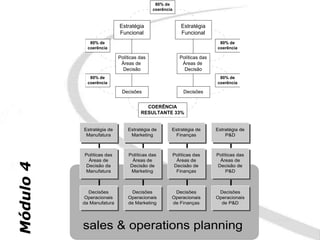

- 35. Estratégia Corporativa Estratégia Estratégia Estratégia do Negocio do Negocio do Negocio Estratégia de Estratégia de Estratégia de Estratégia de Estratégia de Marketing Manufatura Finanças Engenharia Outra Função coerentes coerência “horizontal alta” a ser conseguida através dos processos de formulação coerência “vertical” a ser conseguida através da desagregação hierárquica Estratégia de Estratégia de Estratégia de Marketing Manufatura Finanças Políticas das Políticas das Políticas das Áreas de Áreas de Áreas de Módulo 4 Decisão de Decisão de Decisão de Marketing Manufatura Finanças Decisões de Decisões de Decisões de Marketing Manufatura Finanças COERÊNCIA “HORIZONTAL BAIXA” CONSEGUIDA ?

- 36. 80% de coerência Estratégia Estratégia Funcional Funcional 80% de 80% de coerência coerência Políticas das Políticas das Áreas de Áreas de Decisão Decisão 80% de 80% de coerência coerência Decisões Decisões COERÊNCIA RESULTANTE 33% Estratégia de Estratégia de Estratégia de Estratégia de Estratégia de Estratégia de Estratégia de Estratégia de Manufatura Manufatura Marketing Marketing Finanças Finanças P&D P&D Políticas das Políticas das Políticas das Políticas das Políticas das Políticas das Políticas das Políticas das Áreas de Áreas de Áreas de Áreas de Áreas de Áreas de Áreas de Áreas de Módulo 4 Decisão da Decisão da Decisão de Decisão de Decisão de Decisão de Decisão de Decisão de Manufatura Manufatura Marketing Marketing Finanças Finanças P&D P&D Decisões Decisões Decisões Decisões Decisões Decisões Decisões Decisões Operacionais Operacionais Operacionais Operacionais Operacionais Operacionais Operacionais Operacionais da Manufatura da Manufatura de Marketing de Marketing de Finanças de Finanças de P&D de P&D sales & operations planning

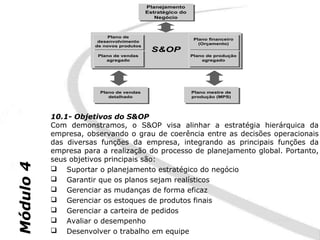

- 37. Planejamento Estratégico do Negócio Plano de Plano de Plano financeiro Plano financeiro desenvolvimento desenvolvimento (Orçamento) (Orçamento) de novos produtos de novos produtos S&OP Plano de vendas Plano de vendas Plano de produção Plano de produção agregado agregado agregado agregado Plano de vendas Plano de vendas Plano mestre de Plano mestre de detalhado detalhado produção (MPS) produção (MPS) 10.1- Objetivos do S&OP Com demonstramos, o S&OP visa alinhar a estratégia hierárquica da empresa, observando o grau de coerência entre as decisões operacionais das diversas funções da empresa, integrando as principais funções da empresa para a realização do processo de planejamento global. Portanto, seus objetivos principais são: Módulo 4 Suportar o planejamento estratégico do negócio Garantir que os planos sejam realísticos Gerenciar as mudanças de forma eficaz Gerenciar os estoques de produtos finais Gerenciar a carteira de pedidos Avaliar o desempenho Desenvolver o trabalho em equipe

- 38. 10.2- Definição de uma Política de S&OP Inicialmente, os pré-requisitos para a realização do S&OP são: entendimento do processo e comprometimento dos participantes. Assim, uma política de diretrizes de planejamento poderá ser estabelecida: Objetivo Processo Cronograma Participantes Definição das famílias de produtos Horizonte de planejamento Time fences Responsabilidades Resultados Revisão Crítica Período de Congelamento (time fence) Módulo 4 apenas A B mudanças de apenas região de extrema mudanças de mudanças emergência emergência livres (custo muito (custo alto) alto) Hoje Horizonte de planejamento

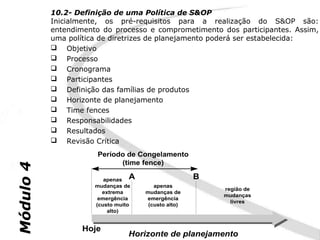

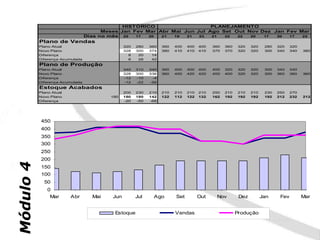

- 39. HISTÓRICO PLANEJAMENTO Meses Jan Fev Mar Abr Mai Jun Jul Ago Set Out Nov Dez Jan Fev Mar Dias no mês 20 17 20 21 19 21 23 21 22 22 20 17 20 17 22 Plano de Vendas Plano Atual 320 280 360 360 400 400 400 360 360 320 320 280 320 320 Novo Plano 328 300 374 380 410 410 410 370 370 320 320 300 340 340 380 Diferença 8 20 14 Diferença Acumulada 8 28 42 Plano de Produção Plano Atual 340 310 340 360 400 400 400 400 320 320 320 300 340 340 Novo Plano 328 300 336 360 400 420 420 400 400 320 320 300 360 360 360 Diferença -12 -10 -4 Diferença Acumulada -12 -22 -26 Estoque Acabados Plano Atual 200 230 210 210 210 210 210 250 210 210 210 230 250 270 Novo Plano 180 180 180 142 122 112 122 132 162 192 192 192 192 212 232 212 Diferença -20 -50 -68 450 400 350 300 250 200 Módulo 4 150 100 50 0 Mar Abr Mai Jun Jul Ago Set Out Nov Dez Jan Fev Mar Estoque Vendas Produção

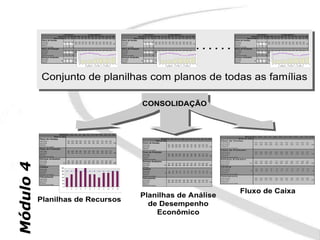

- 40. HISTÓRICO PLANEJAMENTO HISTÓRICO PLANEJAMENTO HISTÓRICO PLANEJAMENTO Meses Jan Fev Mar Abr Mai Jun Jul Ago Set Out Nov Dez Jan Fev Mar Meses Jan Fev Mar Abr Mai Jun Jul Ago Set Out Nov Dez Jan Fev Mar Meses Jan Fev Mar Abr Mai Jun Jul Ago Set Out Nov Dez Jan Fev Mar Dias no mês 20 17 20 21 19 21 23 21 22 22 20 17 20 17 22 Dias no mês 20 17 20 21 19 21 23 21 22 22 20 17 20 17 22 Dias no mês 20 17 20 21 19 21 23 21 22 22 20 17 20 17 22 Plano de Vendas Plano de Vendas Plano de Vendas Plano Atual 320 280 360 360 400 400 400 360 360 320 320 280 320 320 Plano Atual 320 280 360 360 400 400 400 360 360 320 320 280 320 320 Plano Atual 320 280 360 360 400 400 400 360 360 320 320 280 320 320 Novo Plano 328 300 374 380 410 410 410 370 370 320 320 300 340 340 380 Novo Plano 328 300 374 380 410 410 410 370 370 320 320 300 340 340 380 Novo Plano 328 300 374 380 410 410 410 370 370 320 320 300 340 340 380 Diferença 8 20 14 Diferença 8 20 14 Diferença 8 20 14 Diferença Acumulada 8 28 42 Diferença Acumulada 8 28 42 Diferença Acumulada 8 28 42 Plano de Produção Plano de Produção Plano de Produção Plano Atual 340 310 340 360 400 400 400 400 320 320 320 300 340 340 Plano Atual 340 310 340 360 400 400 400 400 320 320 320 300 340 340 Plano Atual 340 310 340 360 400 400 400 400 320 320 320 300 340 340 Novo Plano 328 300 336 360 400 450 420 420 400 400 320 320 300 360 360 360 Novo Plano 328 300 336 360 400 450 420 420 400 400 320 320 300 360 360 360 Novo Plano 328 300 336 360 400 450 420 420 400 400 320 320 300 360 360 360 400 400 400 Diferença -12 -10 -4 350 Diferença -12 -10 -4 350 Diferença -12 -10 -4 350 Diferença Acumulada -12 -22 -26 300 Diferença Acumulada -12 -22 -26 300 Diferença Acumulada -12 -22 -26 300 Estoque Acabados 250 200 Estoque Acabados 250 200 Estoque Acabados 250 200 Plano Atual 200 230 210 210 210 150 210 210 250 210 210 210 230 250 270 Plano Atual 200 230 210 210 210 150 210 210 250 210 210 210 230 250 270 Plano Atual 200 230 210 210 210 150 210 210 250 210 210 210 230 250 270 Novo Plano 180 180 180 142 122 112 100 122 132 162 192 192 192 192 212 232 212 Novo Plano 180 180 180 142 122 112 100 122 132 162 192 192 192 192 212 232 212 Novo Plano 180 180 180 142 122 112 100 122 132 162 192 192 192 192 212 232 212 50 50 50 Diferença -20 -50 -68 Diferença -20 -50 -68 Diferença -20 -50 -68 0 0 0 Mar Abr Mai Jun Jul Ago Set Out Nov Dez Jan Fev Mar Mar Abr Mai Jun Jul Ago Set Out Nov Dez Jan Fev Mar Mar Abr Mai Jun Jul Ago Set Out Nov Dez Jan Fev Mar Estoque Vendas Produção Estoque Vendas Produção Estoque Vendas Produção Conjunto de planilhas com planos de todas as famílias Conjunto de planilhas com planos de todas as famílias CONSOLIDAÇÃO Meses Abr Mai Jun Jul Ago Set Out Nov Dez Jan Fev Mar Dias no mês M eses Abr M ai J un Jul Ago Set O ut N ov D ez Jan F ev M ar Plano de Vendas Meses Abr Mai Jun Jul Ago Set Out Nov Dez Jan Fev Mar D ia s n o m ê s Plano Atual 180 200 200 200 180 180 160 160 140 160 160 Dias no mês P la n o d e V e n d a s Novo Plano 190 205 205 205 185 185 160 160 150 170 170 190 Plano de Vendas P la n o A t u a l 180 200 200 200 1 80 180 160 160 140 1 60 160 Diferença Plano Atual 180 200 200 200 180 180 160 160 140 160 160 N o v o P la n o 190 205 205 205 1 85 185 160 160 150 1 70 170 1 90 Diferença Acumulada Novo Plano 190 205 205 205 185 185 160 160 150 170 170 190 D ifer e n ç a Diferença D i f e r e n ç a A c u m u la d a Plano de Produção Diferença Acumulada P la n o d e P ro d u ç ã o Plano Atual 180 200 200 200 200 160 160 160 160 170 170 Novo Plano 180 200 210 210 200 200 160 160 160 180 180 180 Plano de Produção P la n o A t u a l 180 200 200 200 2 00 160 160 160 160 1 70 170 Plano Atual 180 200 200 200 200 160 160 160 160 170 170 N o v o P la n o 180 200 210 210 2 00 200 160 160 160 1 80 180 1 80 Diferença Novo Plano 180 200 210 210 200 200 160 160 160 180 180 180 D ifer e n ç a Diferença Acumulada D i f e r e n ç a A c u m u la d a Diferença Estoque Acabados Diferença Acumulada E s to q u e A c a b a d o s Plano Atual 155 155 155 155 175 155 155 155 175 185 195 Estoque Acabados P la n o A t u a l 155 155 155 155 1 75 155 155 155 175 1 85 195 Módulo 4 Novo Plano 161 150 147 142 137 152 167 167 167 177 187 197 187 Plano Atual 155 155 155 155 175 155 155 155 175 185 195 N o v o P la n o 161 150 147 142 137 1 52 167 167 167 177 1 87 197 1 87 Diferença Novo Plano 161 150 147 142 137 152 167 167 167 177 187 197 187 D ifer e n ç a Carteira Diferença C a r t e ira 120 Plano Atual 15 15 15 15 15 15 15 15 15 15 15 Carteira P la n o A t u a l 15 15 15 15 15 15 15 15 15 15 15 Novo Plano 10010 29 31 21 11 11 11 11 11 11 11 11 11 Plano Atual 15 15 15 15 15 15 15 15 15 15 15 N o v o P la n o 10 29 31 21 11 11 11 11 11 11 11 11 11 Diferença Novo Plano 10 29 31 21 11 11 11 11 11 11 11 11 11 D ifer e n ç a Diferença Acumulada 80 Diferença D i f e r e n ç a A c u m u la d a Faturamento Diferença Acumulada F a tu ra m e n to 60 Plano Atual 180 200 200 200 180 180 160 160 140 160 160 Faturamento P la n o A t u a l 180 200 200 200 1 80 180 160 160 140 1 60 160 Plano Atual 180 200 200 200 180 180 160 160 140 160 160 N o v o P la n o 185 203 215 215 1 85 185 160 160 150 1 70 170 1 90 Novo Plano 40 185 203 215 215 185 185 160 160 150 170 170 190 Novo Plano 185 203 215 215 185 185 160 160 150 170 170 190 D ifer e n ç a Diferença D i f e r e n ç a A c u m u la d a 20 Diferença Diferença Acumulada Diferença Acumulada 0 Fluxo de Caixa 1 2 3 4 5 6 7 8 9 10 11 12 Planilhas de Análise Planilhas de Recursos de Desempenho Econômico

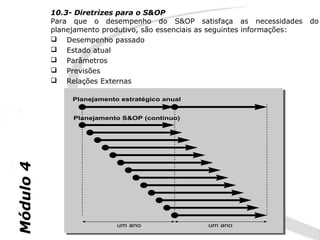

- 41. 10.3- Diretrizes para o S&OP Para que o desempenho do S&OP satisfaça as necessidades do planejamento produtivo, são essenciais as seguintes informações: Desempenho passado Estado atual Parâmetros Previsões Relações Externas Planejamento estratégico anual Planejamento S&OP (contínuo) Módulo 4 um ano um ano

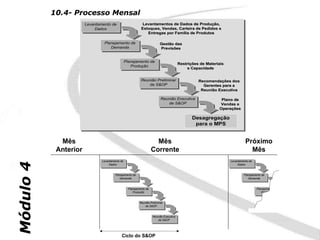

- 42. 10.4- Processo Mensal Levantamento de Levantamento de Levantamentos de Dados de Produção, Dados Dados Estoques, Vendas, Carteira de Pedidos e Entregas por Família de Produtos Planejamento de Planejamento de Gestão das Demanda Demanda Previsões Planejamento de Planejamento de Restrições de Materiais Produção Produção e Capacidade Reunião Preliminar Reunião Preliminar Recomendações dos de S&OP de S&OP Gerentes para a Reunião Executiva Reunião Executiva Reunião Executiva Plano de de S&OP de S&OP Vendas e Operações Desagregação para o MPS Mês Mês Próximo Anterior Corrente Mês Levantamento de Levantamento de Levantamento de Levantamento de Módulo 4 Dados Dados Dados Dados Planejamento de Planejamento de Planejamento de Planejamento de Demanda Demanda Demanda Demanda Planejamento de Planejamento de Planejamento de Planejamento de Produção Produção Produção Produção Reunião Preliminar Reunião Preliminar de S&OP de S&OP Reunião Executiva Reunião Executiva de S&OP de S&OP Ciclo do S&OP

- 43. 10.5- Preparação de Dados Históricos Planejamento de demanda Planejamento de produção Pré-reunião de S&OP Reunião executiva de S&OP Plano de Vendas meses Ociosidade Formação de estoque Capacidade Capacidade Plano de Produção = constante Plano de Produção = Plano de Vendas meses meses Processo de S&OP Acompanhar a Demanda Nivelar a Produção Módulo 4 Resolução de conflitos feita pela ALTA DIREÇÃO Resolução de conflitos feita pela MÉDIA GERÊNCIA Maior consciência da estratégia Maior capacidade de trabalho em equipe Maior capacidade de resolução de conflitos Enfim, maior MATURIDADE da Média Gerência

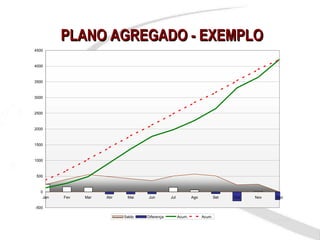

- 44. PLANO AGREGADO - EXEMPLO Demanda Dias Demanda Produção Estoque Mês Unid Acum. Disp. Acum. diária Média Acum. Diferença Saldo Jan 132 132 22 22 6 374 374 242 242 Fev 144 276 18 40 8 306 680 162 404 Mar 210 486 21 61 10 357 1037 147 551 Abr 440 926 22 83 20 374 1411 -66 485 Mai 440 1366 22 105 20 374 1785 -66 419 Jun 400 1766 20 125 20 340 2125 -60 359 Jul 210 1976 21 146 10 357 2482 147 506 Ago 294 2270 21 167 14 357 2839 63 569 Set 380 2650 19 186 20 323 3162 -57 512 Out 660 3310 22 208 30 374 3536 -286 226 Nov 336 3646 21 229 16 357 3893 21 247 Dez 570 4216 19 248 30 323 4216 -247 0 Média 351 17 377

- 45. PLANO AGREGADO - EXEMPLO 4500 4000 3500 3000 2500 2000 1500 1000 500 0 Jan Fev Mar Abr Mai Jun Jul Ago Set Out Nov Dez -500 Saldo Diferença Acum. Acum.

- 46. PLANO AGREGADO - EXEMPLO Demanda Dias Demanda Produção Estoque Mês Unid Acum. Disp. Acum. diária Média Acum. Diferença Saldo Jan 132 132 22 22 6 308 308 176 176 Fev 144 276 18 40 8 252 560 108 284 Mar 210 486 21 61 10 294 854 84 368 Abr 440 926 22 83 20 308 1162 -132 236 Mai 440 1366 22 105 20 308 1470 -132 104 Jun 400 1766 20 125 20 280 1750 -120 -16 Jul 210 1976 21 146 10 420 2170 210 194 Ago 294 2270 21 167 14 420 2590 126 320 Set 380 2650 19 186 20 380 2970 0 320 Out 660 3310 22 208 30 440 3410 -220 100 Nov 336 3646 21 229 16 420 3830 84 184 Dez 570 4216 19 248 30 380 4210 -190 -6 Média 351 1. SEMESTRE 14 189 2. SEMESTRE 20

- 47. PLANO AGREGADO - EXEMPLO 4500 4000 3500 3000 2500 2000 1500 1000 500 0 Jan Fev Mar Abr Mai Jun Jul Ago Set Out Nov Dez -500 Saldo Diferença Acum. Acum.

- 48. 11. MPS (MASTER PRODUCTION SCHEDULE) O Planejamento Mestre de Produção (MPS) é a etapa subseqüente ao Plano Agregado de Produção e da desagregação das informações necessárias para viabilizar a produção. 11.1- Desagregação das Informações Representa o que a empresa pretende produzir por meio da especificação de configurações, quantidades e datas específicas. Tem como objetivo básico programar as taxas de produção dos produtos finais, compatibilizando a demanda com os recursos internos da empresa. A Módulo 4 ligação do Plano Mestre de Produção com o fluxo de informações do PCP: Fornece o elo entre o plano de produção e o que será produzido; Fornece a base para calcular a capacidade e os recursos necessários; Direciona o Planejamento das Necessidades de Materiais. Como uma programação de itens para serem feitos, o Plano Mestre de Produção e a lista de materiais determinam que componentes são necessários para a manufatura e a compra; Mantêm a ordem de prioridades, pois é um plano prioritário para a manufatura.

- 49. Conforme veremos na discussão sobre capacidade de produção, o Plano Mestre de Produção é auxiliado pelo Plano Grosseiro de Produção (Rought – Cut Capacity Planning) RCCP que confronta o MPS com gargalos e recursos-chave e, caso esse MPS não seja viável , ele deve ser ajustado para as capacidades do sistema. Deve operar com certas restrições, pois é utilizado no âmbito do médio prazo. As principais dificuldades relacionadas com o Plano Mestre de Produção dizem respeito ao volume de dados a serem manipulados, atualização da desagregação, acuracidade dos dados e relação custo-benefício. 11.2- Principais Atividades do MPS O MPS faz a ligação entre a produção e as vendas e nesse sentido, faz o levantamento das fontes de demanda para o período, consultando o plano de produção do período, a carteira de pedidos, os pedidos programados, pedidos atrasados e possíveis atrasos e o fornecimento da matéria-prima. Seguem informações necessárias a elaboração do MPS: Plano de produção; Módulo 4 Previsões de itens finais individuais; Ordens atuais recebidas de consumidores/ clientes e o reabastecimento de estoques; Níveis de estoque para cada item final; Restrições de capacidade.

- 50. 12.PLANEJAMENTO DE MATERIAIS Basicamente, os itens em estoque podem ser divididos em duas categorias: itens de demanda dependente e itens de demanda independente. Sendo assim, os itens de produtos acabados possuem uma demanda independente que deve ser prevista com base no mercado consumidor. Os itens dos materiais que compõem o produto acabado possuem uma demanda dependente de algum outro item, podendo ser calculada com base na demanda deste. A relação entre tais itens pode ser estabelecida por uma lista de materiais (BOM) que definem a quantidade de componentes que serão necessários para se produzir um determinado produto. A partir do MPS e dos lead times de obtenção dos componentes é possível calcular precisamente as datas que os mesmos serão necessários, assim como também é possível calcular as quantidades necessárias através do MPS, da lista de materiais e status dos estoques (quantidades em mãos e ordens a chegar). 12.1- Estrutura do Produto e Lista de Materiais (Bill Of Material) Módulo 4 Para que tenhamos um planejamento preciso dos materiais necessários à execução de um produto ou serviço, devemos ter em mente um conceito simples, usado até mesmo na lista de compras para uma festa. Primeiro, determinamos a estrutura necessária para o ¨evento¨ (em função do número de pessoas e local disponível, por exemplo) e programamos nossas atividades de forma a dispor-mos de todos os ingredientes necessários para a realização da festa (compra, confecção, disposição no local, etc).

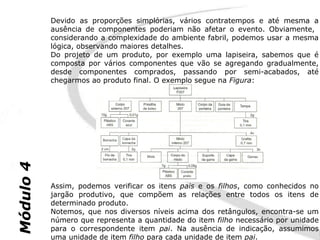

- 51. Devido as proporções simplórias, vários contratempos e até mesma a ausência de componentes poderiam não afetar o evento. Obviamente, considerando a complexidade do ambiente fabril, podemos usar a mesma lógica, observando maiores detalhes. Do projeto de um produto, por exemplo uma lapiseira, sabemos que é composta por vários componentes que vão se agregando gradualmente, desde componentes comprados, passando por semi-acabados, até chegarmos ao produto final. O exemplo segue na Figura: Módulo 4 Assim, podemos verificar os itens pais e os filhos, como conhecidos no jargão produtivo, que compõem as relações entre todos os itens de determinado produto. Notemos, que nos diversos níveis acima dos retângulos, encontra-se um número que representa a quantidade do item filho necessário por unidade para o correspondente item pai. Na ausência de indicação, assumimos uma unidade de item filho para cada unidade de item pai.

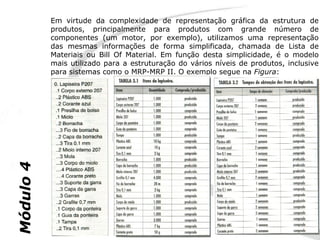

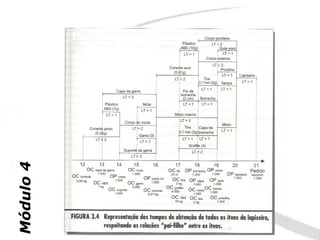

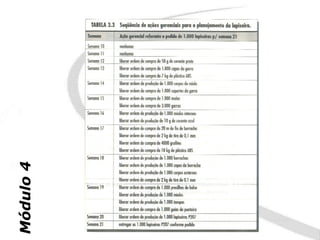

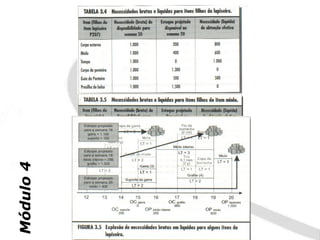

- 52. Em virtude da complexidade de representação gráfica da estrutura de produtos, principalmente para produtos com grande número de componentes (um motor, por exemplo), utilizamos uma representação das mesmas informações de forma simplificada, chamada de Lista de Materiais ou Bill Of Material. Em função desta simplicidade, é o modelo mais utilizado para a estruturação do vários níveis de produtos, inclusive para sistemas como o MRP-MRP II. O exemplo segue na Figura: Módulo 4

- 53. Módulo 4

- 54. Módulo 4

- 55. Módulo 4

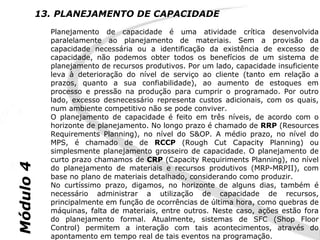

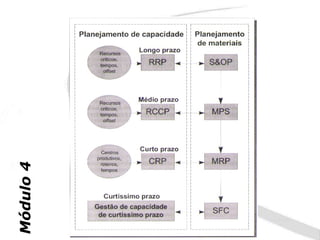

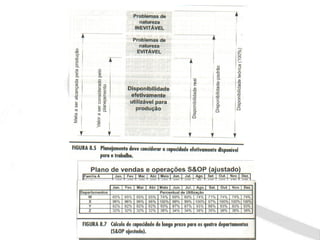

- 56. 13. PLANEJAMENTO DE CAPACIDADE Planejamento de capacidade é uma atividade crítica desenvolvida paralelamente ao planejamento de materiais. Sem a provisão da capacidade necessária ou a identificação da existência de excesso de capacidade, não podemos obter todos os benefícios de um sistema de planejamento de recursos produtivos. Por um lado, capacidade insuficiente leva à deterioração do nível de serviço ao cliente (tanto em relação a prazos, quanto a sua confiabilidade), ao aumento de estoques em processo e pressão na produção para cumprir o programado. Por outro lado, excesso desnecessário representa custos adicionais, com os quais, num ambiente competitivo não se pode conviver. O planejamento de capacidade é feito em três níveis, de acordo com o horizonte de planejamento. No longo prazo é chamado de RRP (Resources Requirements Planning), no nível do S&OP. A médio prazo, no nível do MPS, é chamado de de RCCP (Rough Cut Capacity Planning) ou simplesmente planejamento grosseiro de capacidade. O planejamento de curto prazo chamamos de CRP (Capacity Requiriments Planning), no nível Módulo 4 do planejamento de materiais e recursos produtivos (MRP-MRPII), com base no plano de materiais detalhado, considerando como produzir. No curtíssimo prazo, digamos, no horizonte de alguns dias, também é necessário administrar a utilização de capacidade de recursos, principalmente em função de ocorrências de última hora, como quebras de máquinas, falta de materiais, entre outros. Neste caso, ações estão fora do planejamento formal. Atualmente, sistemas de SFC (Shop Floor Control) permitem a interação com tais acontecimentos, através do apontamento em tempo real de tais eventos na programação.

- 57. Módulo 4

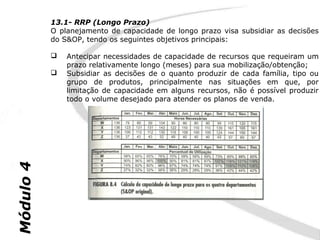

- 58. 13.1- RRP (Longo Prazo) O planejamento de capacidade de longo prazo visa subsidiar as decisões do S&OP, tendo os seguintes objetivos principais: Antecipar necessidades de capacidade de recursos que requeiram um prazo relativamente longo (meses) para sua mobilização/obtenção; Subsidiar as decisões de o quanto produzir de cada família, tipo ou grupo de produtos, principalmente nas situações em que, por limitação de capacidade em alguns recursos, não é possível produzir todo o volume desejado para atender os planos de venda. Módulo 4

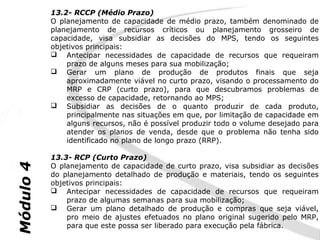

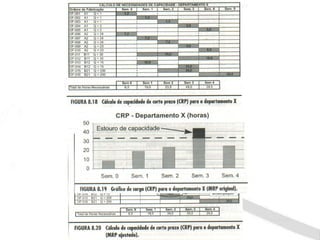

- 60. 13.2- RCCP (Médio Prazo) O planejamento de capacidade de médio prazo, também denominado de planejamento de recursos críticos ou planejamento grosseiro de capacidade, visa subsidiar as decisões do MPS, tendo os seguintes objetivos principais: Antecipar necessidades de capacidade de recursos que requeiram prazo de alguns meses para sua mobilização; Gerar um plano de produção de produtos finais que seja aproximadamente viável no curto prazo, visando o processamento do MRP e CRP (curto prazo), para que descubramos problemas de excesso de capacidade, retornando ao MPS; Subsidiar as decisões de o quanto produzir de cada produto, principalmente nas situações em que, por limitação de capacidade em alguns recursos, não é possível produzir todo o volume desejado para atender os planos de venda, desde que o problema não tenha sido identificado no plano de longo prazo (RRP). 13.3- RCP (Curto Prazo) O planejamento de capacidade de curto prazo, visa subsidiar as decisões Módulo 4 do planejamento detalhado de produção e materiais, tendo os seguintes objetivos principais: Antecipar necessidades de capacidade de recursos que requeiram prazo de algumas semanas para sua mobilização; Gerar um plano detalhado de produção e compras que seja viável, pro meio de ajustes efetuados no plano original sugerido pelo MRP, para que este possa ser liberado para execução pela fábrica.

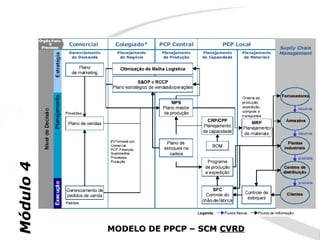

- 62. Módulo 4 MODELO DE PPCP – SCM CVRD

- 63. 14. TOC (Theory Of Constraints) A Teoria das Restrições, também denominada de TOC (Theory of Constraints) é um desenvolvimento relativamente recente no aspecto prático da tomada de diversas decisões organizacionais nas quais existem restrições. A TOC foi inicialmente descrita pelo Dr. Eliyahu Goldratt em seu livro, A Meta. Uma restrição é qualquer coisa em uma empresa que a impede ou limita seu movimento em direção aos seus objetivos. É claro que a aplicação da TOC requer uma apropriada definição dos objetivos a serem atingidos. Para a maior parte das empresas, o objetivo principal é o lucro presente e sua sustentabilidade no futuro. Existem dois tipos básicos de restrições: físicas e não-físicas. As restrições físicas na maior parte das vezes estão relacionadas a recursos: máquinas, equipamentos, veículos, instalações, sistemas etc. As restrições não-físicas podem ser a demanda por um produto, um procedimento corporativo ou mesmo um paradigma mental no encaminhamento de um problema. Módulo 4 14.1- Programação Tambor-Pulmão-Corda O DBR é o método de programação e controle da produção que permite subordinar o sistema à restrição. Seu objetivo é assegurar a máxima utilização da restrição para atender à demanda. O Tambor (Drum) é a programação detalhada da restrição, com os itens a serem produzidos, suas quantidades, os horários de início e de término. A demanda é o ponto de partida para a determinação do Tambor. Os recursos que não são restrição devem seguir o ritmo da restrição.

- 64. É por isto que a programação da restrição é chamada de Tambor, por "determinar o ritmo de toda a tropa". Os recursos que não são restrição devem ser gerenciados de modo a não faltarem itens na restrição, caso contrário, o objetivo será ameaçado. Como os recursos que não são restrição possuem maior capacidade que a demanda, não é necessário programá-los. O método DBR sinaliza para a liberação dos itens necessários para a alimentação do Tambor e para que os recursos que não são restrição processem esta quantidade o mais rápido possível. Em função das incertezas, uma proteção deve ser criada para a liberação dos itens algum tempo antes de seu processamento na restrição. Esta proteção é chamada de Pulmão (Buffer), e na TOC, o Pulmão é medido em unidades de tempo, e não quantidades de itens. A duração do Pulmão é influenciada pela velocidade dos outros recursos que não são restrições e pela variância do tempo de resposta das operações. Maior a variância, maior a duração do Pulmão. Maior a velocidade dos outros recursos, menor o Pulmão. Em linhas gerais o Pulmão é criado para proteger a programação. É uma antecipação do instante de liberação dos itens de Módulo 4 modo a garantir o cumprimento do programa de produção. Na TOC pode haver três tipos de pulmão: Pulmão da Restrição (Constraint Buffer): objetiva proteger o Tambor com a liberação antecipada dos itens para a restrição. Pulmão do Carregamento (Shipping Buffer): a restrição não é o único elemento com programas a serem observados. O carregamento dos produtos acabados também deve ser protegido com um pulmão, de modo a ser assegurada a confiabilidade dos prazos para os clientes.

- 65. Pulmão da Montagem (Assembly Buffer): quando os itens que foram processados pela restrição devem ser montados com itens que não passaram pela restrição, é necessário criar outra proteção. Neste caso, todas as partes que passaram pela restrição devem ser utilizadas para formar o produto acabado e desta forma, nenhum item "não-restrição" deve estar faltando. Nem todas as empresas industriais necessitam dos três tipos de pulmão. Esta decisão depende do tipo de processo e da localização da restrição. Se existe uma restrição física, associada a um recurso, haverá pelo menos 2 pulmões, o da restrição e o do carregamento. O Pulmão da Montagem será necessário se houver uma operação que conjuga itens que foram com outros que não foram processados por restrições. Todos os itens se enquadram em duas alternativas: Os itens que são processados pela restrição terão em seu fluxo dois pulmões: da Restrição e do Embarque. Os itens que são montados com outros itens que são processados Módulo 4 pela restrição terão em seu fluxo dois pulmões: da Montagem e do Embarque. Tomando o Tambor como o ponto de partida e subtraindo o Pulmão da Restrição é possível determinar o instante da liberação dos itens. A Corda assegura que será liberada a quantidade exata de itens que será processada pela restrição. Em outras palavras, através da Corda é assegurado que todos os recursos operarão no mesmo ritmo que a restrição, sem elevação nos níveis de estoque em processamento.

- 66. Questões de Discussão 1. Os objetivos de competitividade das 1. Os objetivos de competitividade das estratégias de produção estão estratégias de produção estão diretamente relacionados com os diretamente relacionados com os objetivos da Logística Integrada. Como objetivos da Logística Integrada. Como se refletem na Cadeia De Suprimentos se refletem na Cadeia De Suprimentos Anterior? Anterior? 2. Por quê éé importante aa interação do 2. Por quê importante interação do design de processo em organizações de design de processo em organizações de Módulo 4 serviços? serviços?

- 67. ARTIGO FOLLOW SOURCING: DYNA SET-2005 Módulo 4

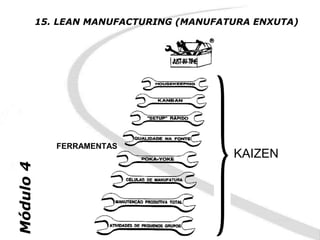

- 68. 15. LEAN MANUFACTURING (MANUFATURA ENXUTA) O conceito de Manufatura Enxuta é baseado e originado no Sistema Toyota de Produção (Shingeo Shingo), que determina o pensamento enxuto no ambiente empresarial, ou seja, total eliminação de desperdícios e atividades que não agregam valor ao negócio, seja ele produto ou serviço. Com base nessa afirmação, criou-se uma visão dos principais tipos de perdas responsáveis pela baixa competitividade das organizações em todo o mundo. Módulo 4

- 69. 15. LEAN MANUFACTURING (MANUFATURA ENXUTA) FERRAMENTAS KAIZEN Módulo 4

- 70. 15.1- Filosofia JIT (Just In Time) A filosofia JIT tem como objetivo fundamental a melhoria contínua do processo de manufatura, garantindo a qualidade dos produtos e serviços de uma empresa, através do envolvimento das pessoas, buscando a simplicidade nos processos, eliminação dos desperdícios, garantindo a flexibilidade no atendimento das necessidades dos clientes. De maneira geral, estas definições convergem para os seguintes princípios básicos, que constituem a filosofia JIT: Eliminação de desperdícios; Melhoria contínua; Envolvimento total das pessoas; Flexibilidade; Simplicidade de métodos e processos; Qualidade total. Algumas das principais características do sistema de produção JIT, que Módulo 4 retratam os aspectos da filosofia JIT e como estes se diferenciam das abordagens tradicionais de administração da produção, são : Um sistema JIT apresenta a características de "puxar" a produção ao longo do processo, de acordo com a demanda, isto é, o material somente é processado em uma operação se o mesmo é requerido em uma operação subseqüente do processo. Diferentemente da abordagem tradicional, onde os sistemas "empurram" a produção desde a compra de matéria-prima e componentes até os estoques de produtos acabados.

- 71. O sistema JIT é um sistema ativo, que incentiva o questionamento e a contínua melhoria do processo, não aceitando problemas tais como: peças defeituosas e quebra de máquinas. A redução de estoques é um dos principais objetivos da filosofia JIT, pelo fato dos mesmos além de representarem altos investimentos de capital e ocuparem espaço, acobertam ineficiências do processo produtivo, tais como problemas de qualidade, alto tempo de preparação de máquina para troca de produtos e falta de confiabilidade nos equipamentos. As previsões de venda servem apenas para dimensionar o sistema produtivo, pois a programação é feita pela própria estrutura de produção, em função da demanda; diferentemente do sistema convencional, onde as previsões de venda servem tanto para dimensionar o sistema produtivo quanto para programar a produção propriamente dita. O layout do processo de produção é celular, dividindo-se os componentes produzidos em famílias com determinados roteiros de Módulo 4 produção e formas similares; dessa forma pode-se reduzir o tempo de movimentação das partes componentes desse produto e o tempo gasto com a preparação de equipamentos. O sistema JIT não considera erros como inevitáveis, e sim estabelece como meta eliminá-los, através do aprimoramento contínuo em todos os aspectos da empresa, desde o projeto do produto até o desempenho operacional do processo.

- 72. A aplicação da filosofia JIT requer obrigatoriamente a participação e o envolvimento da mão-de-obra, no sentido de viabilizar o processo de aperfeiçoamento contínuo, procurando identificar e solucionar os problemas. Sendo assim, o sistema JIT impõe um novo papel para a mão-de-obra, passando esta a possuir uma responsabilidade muito maior na qualidade final do produto ou serviço da empresa, pois passa a ser função da mão-de-obra controlar a qualidade, fazer a manutenção preventiva e regular das máquinas, participar diretamente do processo de programação e controle das atividades desenvolvidas pelas células de fabricação. Na filosofia JIT, a organização e a limpeza são fundamentais para o sucesso de aspectos como a confiabilidade dos equipamentos, a visibilidade dos problemas, a redução de desperdícios, o controle e o aprimoramento da qualidade e a motivação dos trabalhadores. A filosofia JIT coloca a ênfase da gerência no fluxo de produção e não na maximização da utilização da capacidade. Adotando o princípio de "puxar" a produção a partir da demanda, garante que os Módulo 4 equipamentos sejam utilizados apenas nos momentos necessários. Desta forma, observamos que o sistema JIT busca gerar uma vantagem competitiva, totalmente atrelada aos objetivos de competitividade já discutidos anteriormente: qualidade, flexibilidade, custos, velocidade e confiabilidade de entrega.

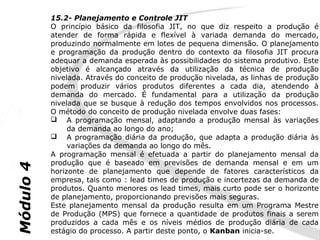

- 73. 15.2- Planejamento e Controle JIT O princípio básico da filosofia JIT, no que diz respeito a produção é atender de forma rápida e flexível à variada demanda do mercado, produzindo normalmente em lotes de pequena dimensão. O planejamento e programação da produção dentro do contexto da filosofia JIT procura adequar a demanda esperada às possibilidades do sistema produtivo. Este objetivo é alcançado através da utilização da técnica de produção nivelada. Através do conceito de produção nivelada, as linhas de produção podem produzir vários produtos diferentes a cada dia, atendendo à demanda do mercado. É fundamental para a utilização da produção nivelada que se busque à redução dos tempos envolvidos nos processos. O método do conceito de produção nivelada envolve duas fases: A programação mensal, adaptando a produção mensal às variações da demanda ao longo do ano; A programação diária da produção, que adapta a produção diária às variações da demanda ao longo do mês. A programação mensal é efetuada a partir do planejamento mensal da produção que é baseado em previsões de demanda mensal e em um Módulo 4 horizonte de planejamento que depende de fatores característicos da empresa, tais como : lead times de produção e incertezas da demanda de produtos. Quanto menores os lead times, mais curto pode ser o horizonte de planejamento, proporcionando previsões mais seguras. Este planejamento mensal da produção resulta em um Programa Mestre de Produção (MPS) que fornece a quantidade de produtos finais a serem produzidos a cada mês e os níveis médios de produção diária de cada estágio do processo. A partir deste ponto, o Kanban inicia-se.

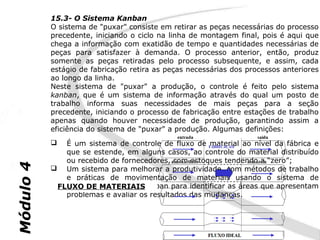

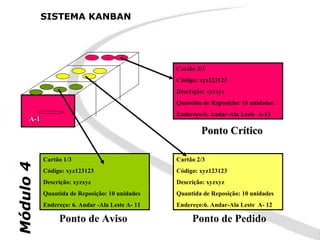

- 74. 15.3- O Sistema Kanban O sistema de "puxar" consiste em retirar as peças necessárias do processo precedente, iniciando o ciclo na linha de montagem final, pois é aqui que chega a informação com exatidão de tempo e quantidades necessárias de peças para satisfazer à demanda. O processo anterior, então, produz somente as peças retiradas pelo processo subsequente, e assim, cada estágio de fabricação retira as peças necessárias dos processos anteriores ao longo da linha. Neste sistema de "puxar" a produção, o controle é feito pelo sistema kanban, que é um sistema de informação através do qual um posto de trabalho informa suas necessidades de mais peças para a seção precedente, iniciando o processo de fabricação entre estações de trabalho apenas quando houver necessidade de produção, garantindo assim a eficiência do sistema de "puxar" a produção. Algumas definições: É um sistema de controle de fluxo de material ao nível da fábrica e que se estende, em alguns casos, ao controle do material distribuído ou recebido de fornecedores, com estoques tendendo a “zero”; Módulo 4 Um sistema para melhorar a produtividade, com métodos de trabalho e práticas de movimentação de materiais usando o sistema de FLUXO DE de material Kanban para identificar as áreas que apresentam controle MATERIAIS problemas e avaliar os resultados das mudanças.

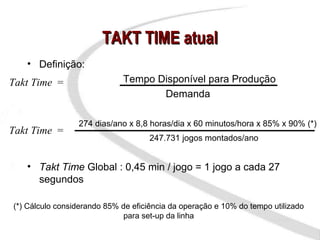

- 75. TAKT TIME atual • Definição: Takt Time = Tempo Disponível para Produção Demanda 274 dias/ano x 8,8 horas/dia x 60 minutos/hora x 85% x 90% (*) Takt Time = 247.731 jogos montados/ano • Takt Time Global : 0,45 min / jogo = 1 jogo a cada 27 segundos (*) Cálculo considerando 85% de eficiência da operação e 10% do tempo utilizado para set-up da linha

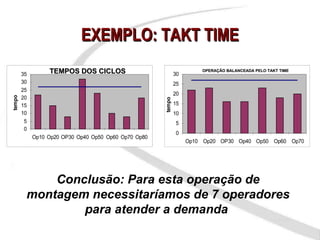

- 76. EXEMPLO: TAKT TIME 35 TEMPOS DOS CICLOS 30 OPERAÇÃO BALANCEADA PELO TAKT TIME 30 25 25 20 20 tempo tempo 15 15 10 10 5 5 0 0 Op10 Op20 OP30 Op40 Op50 Op60 Op70 Op80 Op10 Op20 OP30 Op40 Op50 Op60 Op70 Conclusão: Para esta operação de montagem necessitaríamos de 7 operadores para atender a demanda

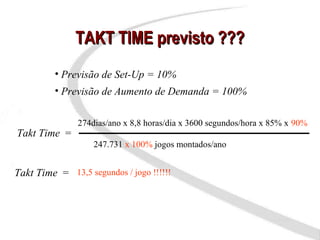

- 77. TAKT TIME previsto ??? • Previsão de Set-Up = 10% • Previsão de Aumento de Demanda = 100% 274dias/ano x 8,8 horas/dia x 3600 segundos/hora x 85% x 90% Takt Time = 247.731 x 100% jogos montados/ano Takt Time = 13,5 segundos / jogo !!!!!!

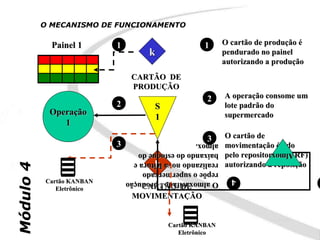

- 78. O MECANISMO DE FUNCIONAMENTO Painel 1 1 1 O cartão de produção é k pendurado no painel autorizando a produção CARTÃO DE PRODUÇÃO 2 A operação consome um 2 S lote padrão do Operação supermercado 1 1 3 O cartão de 3 almox. almox. movimentação é lido baixando do estoque baixando do estoque do pelo repositor (CB&RF) Almox Almox k autorizando a reposição Módulo 4 realizando nova leitura e realizando nova leitura e repõe o supermercado repõe o supermercado Cartão KANBAN O almoxarifado / produção O almoxarifado / produção 4 4 Eletrônico CARTÃO DE MOVIMENTAÇÃO Cartão KANBAN Eletrônico

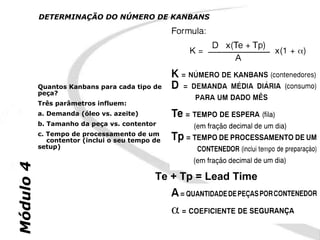

- 79. DETERMINAÇÃO DO NÚMERO DE KANBANS Quantos Kanbans para cada tipo de peça? Três parâmetros influem: a. Demanda (óleo vs. azeite) b. Tamanho da peça vs. contentor c. Tempo de processamento de um contentor (inclui o seu tempo de setup) Módulo 4 Te + Tp = Lead Time

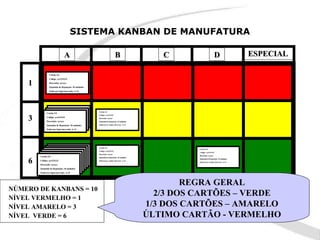

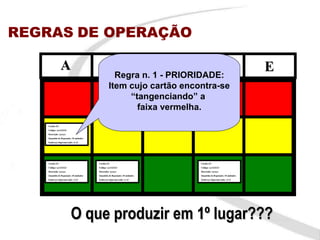

- 80. SISTEMA KANBAN DE MANUFATURA A B C D ESPECIAL Cartão 3/3 Código: xyz123123 1 Descrição: xyzxyz Quantida de Reposição: 10 unidades Endereço Supermercado: A-13 Cartão 3/3 Cartão 3/3 Cartão 3/3 Cartão 3/3 xyz123123 Código: 3 Código: xyz123123 Código: xyz123123 Descrição: xyzxyz Código: xyz123123 Descrição: xyzxyz Descrição: xyzxyz Quantida de Reposição: 10 unidades Descrição: xyzxyz Quantida de Reposição: 10 unidades Quantida de Reposição: 10 unidades Endereço Supermercado: A-13 Quantida de Reposição: 10 unidades Endereço:6. Andar-Ala Leste A-13 Endereço Supermercado: A-13 Endereço Supermercado: A-13 Cartão 3/3 Cartão 3/3 Cartão 3/3 Cartão 3/3 Cartão 3/3 xyz123123 Código: Código: xyz123123 Cartão 3/3 xyz123123 Código: Código: xyz123123 Cartão 3/3 xyz123123 Código: Descrição: xyzxyz Descrição: xyzxyz Descrição: xyzxyz Cartão 3/3 xyz123123 Código: Descrição: xyzxyz 6 Quantida de Reposição: 10 unidades Código: Quantida de Reposição: 10 unidades xyz123123 Descrição: xyzxyz Quantida de Reposição: 10 unidades Código: Quantida de Reposição: 10 unidades xyz123123 Descrição: xyzxyz Endereço:6. Andar-Ala Leste A-13 Descrição: xyzxyz Supermercado: A-13 Quantida de Reposição: 10 unidades Endereço:6. Andar-Ala Leste A-13 Endereço Descrição: xyzxyz Supermercado: A-13 Quantida de Reposição: 10 unidades Endereço Quantida de Reposição: 10 unidades Endereço Supermercado: A-13 Quantida de Reposição: 10 unidades Endereço Supermercado: A-13 Endereço Supermercado: A-13 Endereço Supermercado: A-13 REGRA GERAL NÚMERO DE KANBANS = 10 NÍVEL VERMELHO = 1 2/3 DOS CARTÕES – VERDE NÍVEL AMARELO = 3 1/3 DOS CARTÕES – AMARELO NÍVEL VERDE = 6 ÚLTIMO CARTÃO - VERMELHO

- 81. SISTEMA KANBAN Cartão 3/3 Código: xyz123123 Descrição: xyzxyz Quantida de Reposição: 10 unidades Endereço:6. Andar-Ala Leste A-13 A-1 Ponto Crítico Cartão 1/3 Cartão 2/3 Módulo 4 Código: xyz123123 Código: xyz123123 Descrição: xyzxyz Descrição: xyzxyz Quantida de Reposição: 10 unidades Quantida de Reposição: 10 unidades Endereço: 6. Andar -Ala Leste A- 11 Endereço:6. Andar-Ala Leste A- 12 Ponto de Aviso Ponto de Pedido

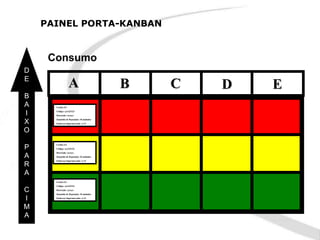

- 82. PAINEL PORTA-KANBAN Consumo D E A B C D E B A Cartão 3/3 I Código: xyz123123 Descrição: xyzxyz X Quantida de Reposição: 10 unidades Endereço Supermercado: A-13 O P Cartão 3/3 Código: xyz123123 A Descrição: xyzxyz Quantida de Reposição: 10 unidades Endereço Supermercado: A-13 R A Cartão 3/3 Código: xyz123123 C Descrição: xyzxyz Quantida de Reposição: 10 unidades I Endereço Supermercado: A-13 M A

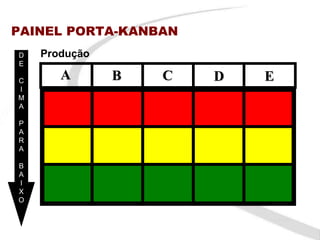

- 83. PAINEL PORTA-KANBAN D Produção E C A B C D E I M Cartão 3/3 Código: xyz123123 A Descrição: xyzxyz Quantida de Reposição: 10 unidades Endereço Supermercado: A-13 P A Cartão 3/3 R Código: xyz123123 Descrição: xyzxyz A Quantida de Reposição: 10 unidades Endereço Supermercado: A-13 B A Cartão 3/3 Código: xyz123123 I Descrição: xyzxyz Quantida de Reposição: 10 unidades X Endereço Supermercado: A-13 O

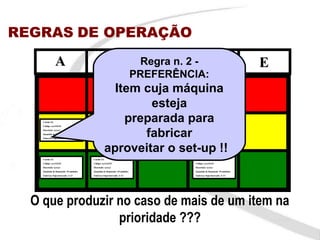

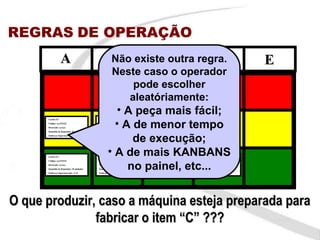

- 84. REGRAS DE OPERAÇÃO A B C D E Regra n. 1 - PRIORIDADE: Item cujo cartão encontra-se “tangenciando” a faixa vermelha. Cartão 3/3 Código: xyz123123 Descrição: xyzxyz Quantida de Reposição: 10 unidades Endereço Supermercado: A-13 Cartão 3/3 Cartão 3/3 Cartão 3/3 Código: xyz123123 Código: xyz123123 Código: xyz123123 Descrição: xyzxyz Descrição: xyzxyz Descrição: xyzxyz Quantida de Reposição: 10 unidades Quantida de Reposição: 10 unidades Quantida de Reposição: 10 unidades Endereço Supermercado: A-13 Endereço Supermercado: A-13 Endereço Supermercado: A-13 O que produzir em 1º lugar???